Китайские битумные резервуары: технологии и экология?

2026-01-03

Когда слышишь ?китайские битумные резервуары?, у многих сразу возникает дихотомия: либо дешево и сердито, либо сомнительно в плане экологии. Работая с этим оборудованием больше десяти лет, могу сказать — реальность, как обычно, где-то посередине, и сильно зависит от того, с кем именно ты имеешь дело. Главный миф — что там все однотипное. Это уже давно не так.

Эволюция технологий: не только цена

Раньше, лет десять назад, да, основной аргумент был — стоимость. Привозили конструкции, которые требовали серьезной доработки на месте. Сварные швы, система подогрева, изоляция — все это часто становилось головной болью для монтажников. Но ситуация меняется заметно. Сейчас многие производители, особенно те, кто работает на экспорт, предлагают уже не просто ?железные коробки?, а довольно продуманные модули.

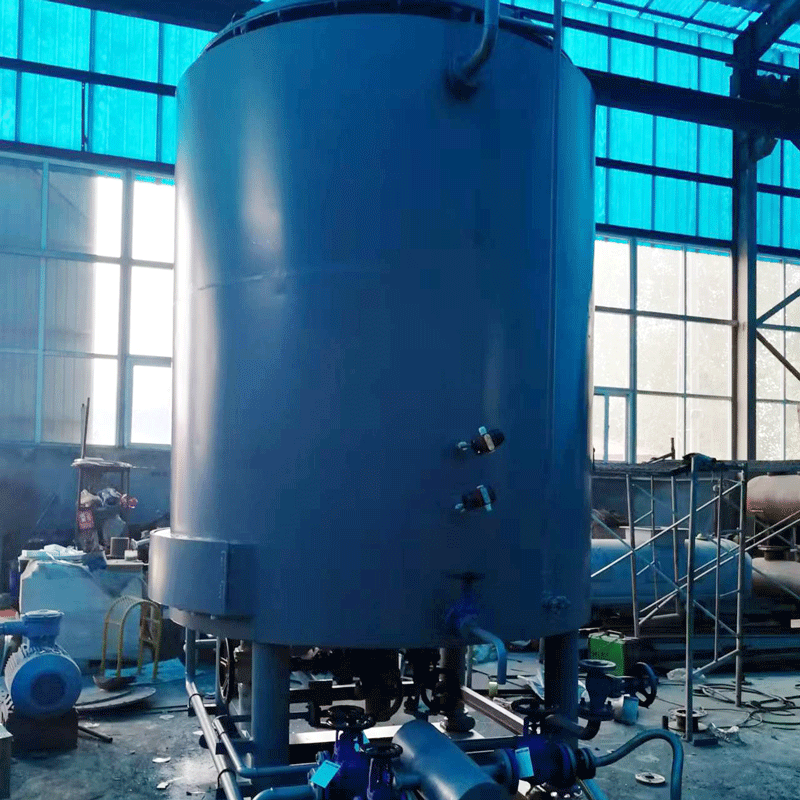

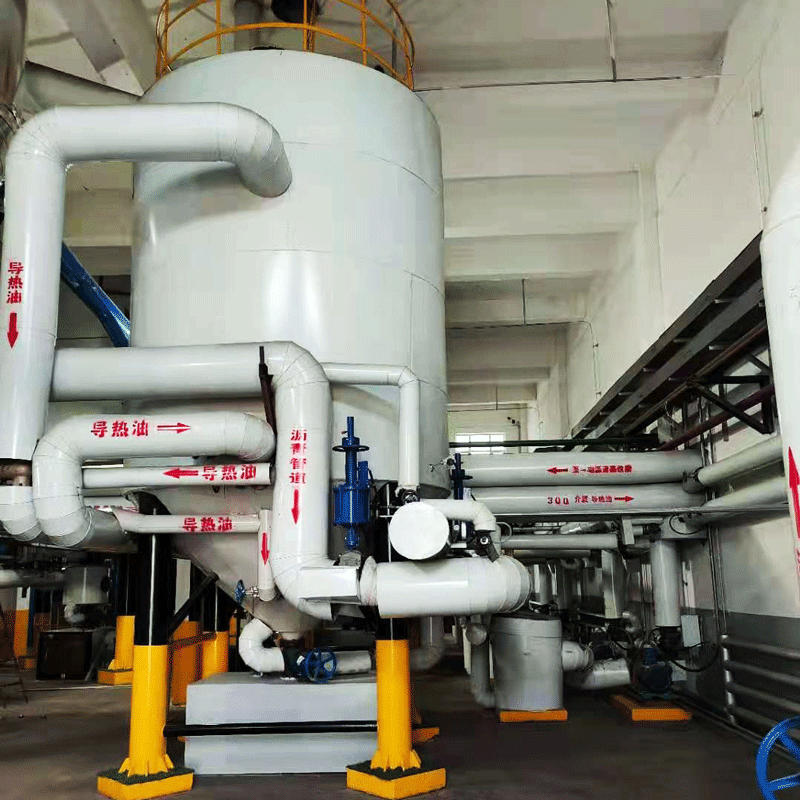

Взять, к примеру, систему подогрева. Раньше сплошь и рядом были проблемы с равномерностью прогрева, что вело к деградации битума в ?мертвых? зонах. Сейчас все чаще встречаются комбинированные решения — трубчатые нагреватели плюс опциональная термомасляная рубашка для больших объемов. Это не какая-то космическая инновация, но практичный шаг, который напрямую влияет на качество хранения и экономию энергии. Ключевое слово — практичный. Они научились не просто копировать, а адаптировать под реальные условия на стройплощадке.

Один из показательных моментов — это переход на более умную автоматику. Не скажу, что это повсеместно, но у солидных поставщиков уже стандартом становится не просто набор датчиков температуры, а полноценные системы мониторинга уровня, давления в системе азотной подушки (если она есть), управления насосами. Я видел проекты, где весь резервуарный парк можно было контролировать с планшета. Вопрос в другом — насколько это надежно в условиях, скажем, нашего -40? И вот здесь начинается самое интересное: хорошие производители готовят оборудование под климатические пояса. Не просто красят, а меняют толщину изоляции, материал нагревательных элементов, состав антикоррозийного покрытия.

Экология: от формальности к реальным решениям

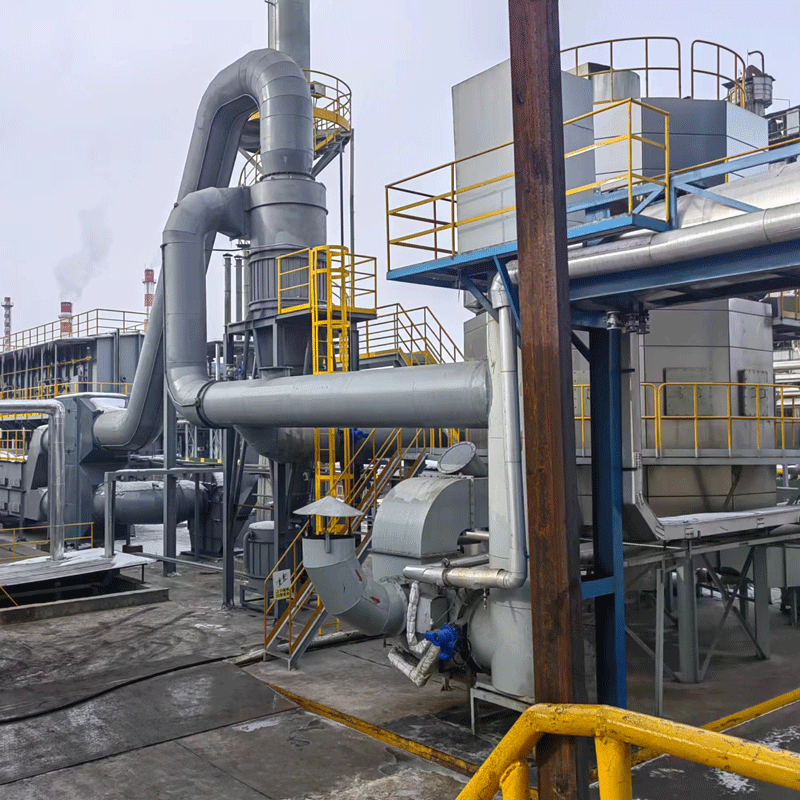

С экологией всегда сложнее. Раньше, честно говоря, этот вопрос часто был на бумаге. Сейчас — один из ключевых запросов, особенно для европейских и российских заказчиков. И китайские инженеры на это реагируют. Основные точки приложения сил — это минимизация выбросов летучих соединений при загрузке/выгрузке и полная герметичность самого хранения.

Самый простой и эффективный метод, который прижился, — это система улавливания паров с конденсацией. Выглядит это как дополнительный модуль на крыше или рядом с резервуаром. Пары от нагретого битума не уходят в атмосферу, а охлаждаются и стекают обратно. Технология не нова, но ее грамотная интеграция в конструкцию — это уже вопрос качества производителя. У некоторых получается сделать это компактно и без лишних сварных соединений, которые являются потенциальными местами протечек.

Другой аспект — это сама изоляция. Плохая изоляция — это не только перерасход энергии на подогрев, но и риск локального перегрева стенки с последующим выделением вредных веществ. Сейчас все чаще вместо простой минеральной ваты используют многослойные сэндвичи с алюминиевыми экранами и негорючими наполнителями. Это, опять же, влияет на итоговую цену, но делает эксплуатацию безопаснее. Важно смотреть на сертификаты именно на материалы изоляции, а не только на сам резервуар.

Был у меня опыт с одним проектом в Сибири, где заказчик настоял на полной системе сбора возможных аварийных разливов — поддон с датчиками утечки и откачкой в аварийную емкость. Китайские партнеры изначально предлагали базовую версию, но после технических согласований оперативно разработали и поставили именно такую конструкцию. Это показательно: они готовы к диалогу и доработкам, если требования обоснованы.

Практика и подводные камни: на что смотреть при выборе

Вся теория меркнет, когда начинается эксплуатация. Первое, что ломается или создает проблемы, — это обычно не основная конструкция, а обвязка: трубопроводы, арматура, запорные устройства. Раньше на этом экономили, ставя самые простые вентили. Сейчас более ответственные компании, такие как ООО Дэчжоу Хуафэн Производство Машин и Оборудования, часто предлагают в базе или опцией арматуру известных брендов (или ее качественные аналоги) на всех критичных узлах. Это сразу снижает риски.

Второй момент — это качество монтажных чертежей и инструкций. Раньше это была боль — переводы с китайского, нестыковки в размерах. Сейчас у ведущих поставщиков документация на русском или английском стала нормой, причем довольно подробная. На их сайте https://www.chinadezhouhuafeng.ru можно увидеть, что они акцентируют внимание не только на продаже, но и на поддержке проекта. Компания, основанная еще в 2010 году в промышленном парке Цичжун, Дэчжоу, явно наработала опыт в экспорте. Это важно, потому что долгая история на рынке часто (но не всегда!) означает, что они уже прошли через множество ?детских болезней? своего оборудования.

Одна из частых проблем, о которой мало говорят в каталогах, — это ?усадка? оборудования после первого прогрева. Металл ведет себя определенным образом, и если конструкция не имеет правильных компенсаторов, могут появиться микротрещины в сварных швах. Хороший производитель это учитывает на этапе проектирования. Спросите у них об этом прямо — их ответ многое прояснит.

Кейс из практики: когда что-то пошло не так

Расскажу для баланса и о неудачном опыте, не с вышеупомянутой компанией, а с другим поставщиком. Заказали мобильный битумный резервуар для временного хранения на объекте. Вроде бы все по спецификации: объем, мощность нагрева. Но не учли (и мы не доспросили), что в конструкции использован нестандартный быстроразъемный соединение для термомасляного контура. Когда на объекте попытались подключить его к нашей котельной — получилась нестыковка. Пришлось на месте искать переходники, терять время. Мораль: помимо основных параметров, нужно детально согласовывать ВСЕ интерфейсы подключения — электрические разъемы, диаметры и типы фланцев, даже тип сигналов с датчиков.

Этот же случай научил внимательнее смотреть на внутреннюю очистку резервуара перед отгрузкой. Приняли, запустили — и в первых порциях битума пошли окалины и мусор. Оказалось, что после сборки внутри осталась стружка, которую не вымели как следует. Теперь в договор всегда включаем пункт об обязательной внутренней очистке и предоставлении фото/видеоотчета перед консервацией и отгрузкой.

Взгляд в будущее и итоговые соображения

Куда все движется? Я вижу тренд на еще большую ?интеллектуализацию?. Простой мониторинг температуры и уровня — это уже пройденный этап. Появляются системы, которые анализируют потребление энергии, прогнозируют время разогрева до нужной консистенции, автоматически управляют циклами подогрева для экономии. Все это, опять же, упирается в надежность элементной базы.

С экологией давление будет только расти. Думаю, скоро станут стандартом не просто системы улавливания паров, а их интеграция с датчиками контроля воздуха вокруг резервуара. Это уже вопрос не только соответствия нормам, но и репутации компании-эксплуатанта.

Итог мой такой: китайские битумные резервуары перестали быть просто бюджетной альтернативой. Для многих проектов они стали оптимальным по соотношению ?цена-качество-функционал? решением. Но ключ к успеху — не выбирать по каталогу вслепую. Нужен диалог с производителем, детальное ТЗ, понимание его реального опыта (посмотрите на его историю, как у той же HuaFeng, и на реализованные проекты) и внимание к мелочам обвязки. Тогда и технологии будут на уровне, и с экологией проблем не возникнет. А ощущение, что покупаешь ?кота в мешке?, уйдет.