Китайские битумные резервуары: инновации?

2026-01-09

Когда слышишь ?китайские битумные резервуары?, первое, что приходит в голову многим — это низкая цена и сомнительное качество. Но за последние лет семь-восемь картина сильно изменилась, и те, кто до сих пор мыслит старыми категориями, просто не в теме. Вопрос в другом: где именно кроются эти изменения — в реальных инженерных решениях или лишь в маркетинговой упаковке? Попробую разложить по полочкам, исходя из того, что видел сам на объектах от Казахстана до Беларуси.

От ?жестянок? к сложным системам: эволюция за десятилетие

Раньше, лет так до 2012-2013, типичный китайский резервуар на нашем рынке — это была, простите за выражение, утепленная бочка с мешалкой. Основной фокус был на базовой функциональности: нагреть, сохранить температуру, перекачать. Качество сварных швов, точность контроля температуры, энергоэффективность — всё это часто хромало. Многие поставщики тогда работали по принципу ?собрали и отгрузили?, а что происходит на объекте у клиента — их мало волновало.

Переломный момент, на мой взгляд, начался с приходом на рынок производителей, которые стали вкладываться в собственное станкостроение и проектные бюро. Взять, к примеру, ООО Дэчжоу Хуафэн Производство Машин и Оборудования. Эта компания из того самого промышленного кластера в Дэчжоу, который называют ?городом котлов и резервуаров?. Они не просто сваривают цилиндры. Посмотрите на их сайт — https://www.chinadezhouhuafeng.ru — видно, что линейка продукции структурирована: есть мобильные установки, стационарные цилиндрические, горизонтальные. Это уже системный подход. Их история, кстати, началась в 2010 году, и они прошли тот же путь — от простого к сложному.

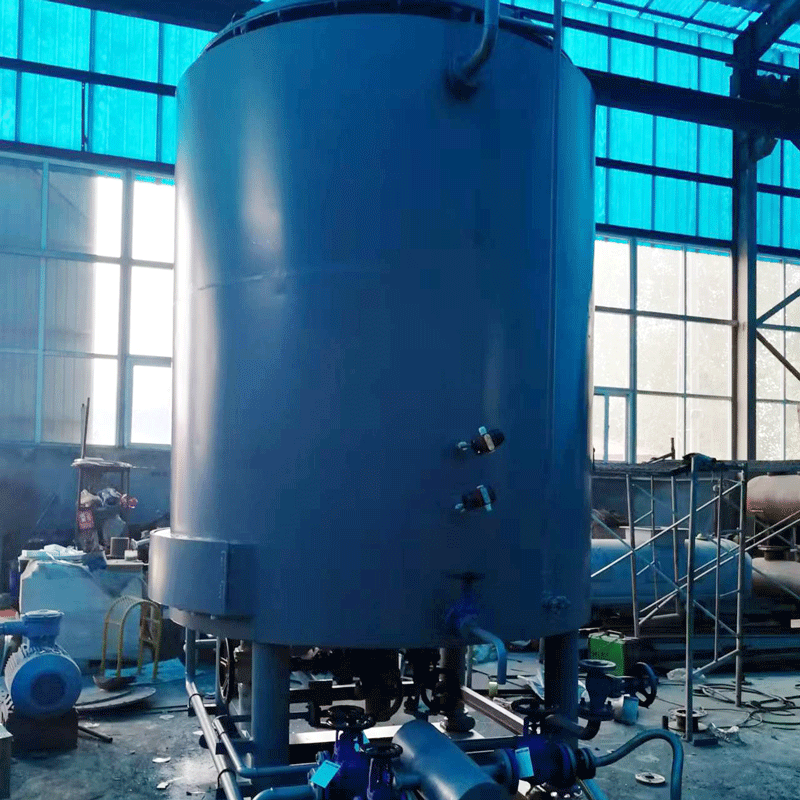

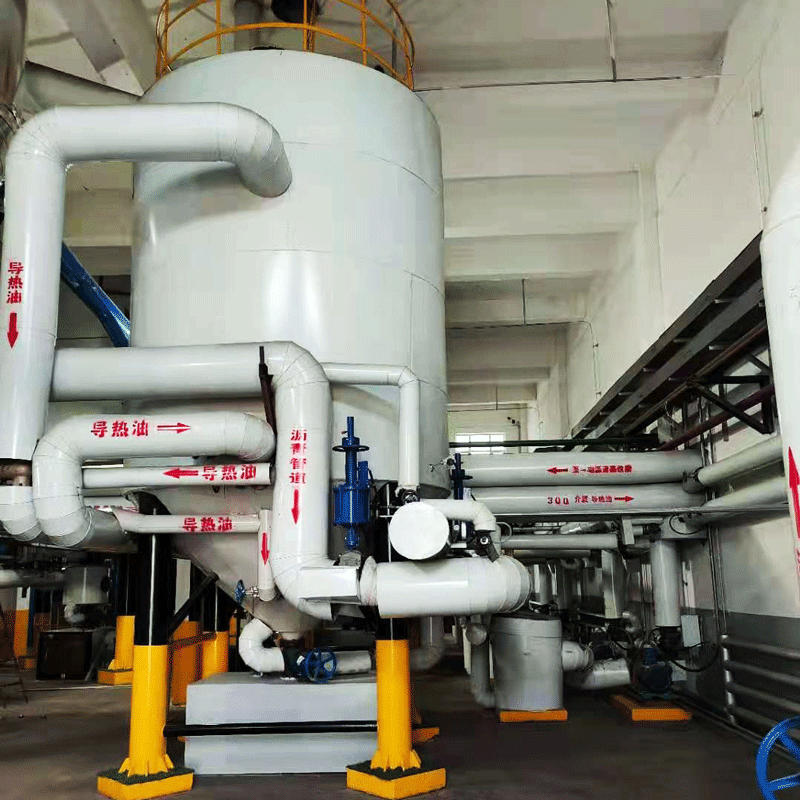

Сейчас инновации — это не про какую-то одну революционную технологию, а про комплекс. Например, комбинированный обогрев: электрические ТЭНы плюс термальное масло в змеевиках для более равномерного и безопасного нагрева без локального перегрева битума. Или многослойная изоляция, где между слоями минеральной ваты прокладывается алюминиевая фольга — казалось бы, мелочь, но теплопотери падают существенно. Это уже не копирование старых советских или европейских образцов, а адаптация и улучшение под конкретные, часто жесткие, условия эксплуатации.

Где инновации реальны, а где — просто слова

Самое заметное продвижение — в системах управления. Раньше шкаф управления был набором реле и простейшим ПИД-регулятором. Сейчас почти стандартом становятся сенсорные панели с возможностью удаленного мониторинга через GSM-модуль. Но вот нюанс: надежность этой электроники в условиях мороза, пыли и вибрации — до сих пор больное место. У одного моего знакомого под Челябинском такая система выдавала сбой раз в сезон. Приходилось дублировать аналоговыми приборами. Так что инновация инновацией, а ?железная? резервная логика никуда не делась.

Другой реальный шаг — это модульность и транспортабельность. Битумные резервуары теперь часто поставляются блоками высокой заводской готовности. На объекте остается только соединить трубные обвязки и подключить электрику. Это резко сокращает сроки монтажа и риски ошибок ?в поле?. Но и здесь есть подводные камни: геометрия этих модулей должна быть идеальной, иначе на месте не состыкуешь. Сталкивался с историей, когда люк-лаз оказывался вплотную к балке перекрытия — проектировщики в Китае не учли толщину нашего огнезащитного покрытия. Мелочь? Пришлось резать на месте.

А вот с материалами не всё так однозначно. Много говорят об использовании нержавеющей стали для внутренних элементов. Но в 90% случаев это всё же качественная конструкционная сталь с антикоррозионным покрытием. И это разумно: стоимость резервуара из нержавейки взлетела бы в разы. Их инновация скорее в методах и качестве обработки поверхности перед нанесением покрытий, а не в самом материале.

Практические узкие места и как их обходят

Одна из главных проблем — поддержание вязкости битума в нижних слоях, особенно в вертикальных резервуарах большой емкости. Классическая мешалка с верхним приводом не всегда эффективна. Сейчас многие производители, включая упомянутую Huafeng, предлагают комбинацию: скребковые механизмы у стенок плюс циркуляционные насосы с подогревом выходящей магистрали. Это не ноу-хау, но грамотная интеграция таких систем — это и есть практическая инновация.

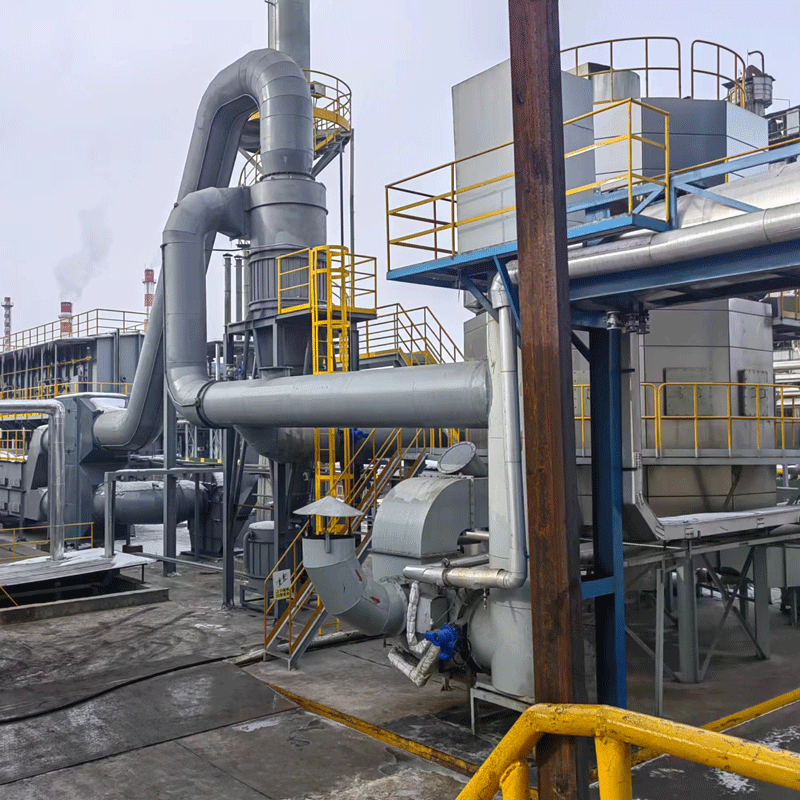

Еще один момент — подготовка к зиме. Резервуар, рассчитанный на -20°C, в Сибири может стать глыбой льда, если не продумана каждая деталь. Здесь видна эволюция: от простого увеличения толщины утеплителя до проектирования ?холодных мостиков? — мест, где тепло уходит быстрее всего (опоры, патрубки, люки). Лучшие образцы сейчас имеют подогрев именно этих узлов, а не всего корпуса. Это экономит энергию и показывает, что инженеры учатся на реальных отказах.

История из практики: заказывали мобильную установку для временного асфальтового завода. В спецификации было указано ?усиленная конструкция для транспортировки?. Получили — вроде бы всё отлично. Но при первой же перевозке по нашему бездорожью дали трещины сварные швы на кронштейнах крепления лестницы. Оказалось, ?усиление? было рассчитано по китайским стандартам дорожных нагрузок. Пришлось усиливать уже на месте. С тех пор всегда детально обсуждаем не только эксплуатационные, но и транспортные динамические нагрузки. Для производителей это тоже стало уроком — теперь многие в своих каталогах отдельно оговаривают этот момент.

Роль локализации и адаптации под рынок СНГ

Именно требования рынков России и Казахстана стали драйвером многих улучшений. Европейскому заказчику, может, и не нужен резервуар, который можно запустить в феврале при -30. Нам — жизненно необходим. Поэтому успешные китайские производители теперь часто имеют не просто переводчика, а технического специалиста, который понимает наши СНиПы, привычку к ?перестраховке? и суровый климат.

Компания ООО Дэчжоу Хуафэн, судя по их присутствию в рунете и локализованному сайту, это хорошо уловила. Они позиционируют себя не как абстрактный завод из Китая, а как поставщик оборудования, адаптированного для наших условий. Это smart-ход. В их описании прямо указано расположение в промышленном парке Цичжун города Дэчжоу — это сигнал для профессионала о принадлежности к крупному кластеру, где есть доступ к хорошим металлу, комплектующим и кадрам.

Локализация — это еще и сервис. Раньше ждать запчасти могли по три месяца. Сейчас многие держат на складах в Москве или Новосибирске основные расходники: ТЭНы, прокладки, датчики температуры. Это кардинально меняет отношение к оборудованию. Оно перестает быть ?расходным материалом? на один сезон.

Так инновации или нет? Выводы на коленке

Если говорить глобально, то прорывных, мировых инноваций в области хранения битума от Китая я не жду. Эта отрасль достаточно консервативна. Но вот в области инжиниринга, оптимизации costs and quality, адаптации и доводки существующих технологий под конкретные, часто более сложные, запросы — прогресс огромный.

Сегодняшний китайский битумный резервуар — это часто хорошо продуманный, сбалансированный по цене и функционалу продукт. Его главная ?инновация? — в том, что он перестал быть дешевой и проблемной альтернативой. Он стал рабочим инструментом, на который можно положиться, если правильно подготовить техническое задание и выбрать не первого попавшегося поставщика с Alibaba, а компанию с историей, собственным производством и, что критически важно, пониманием твоих задач.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Но они приземленные, практические, выстраданные на тысячах объектов по всему миру. И в этом их главная ценность. А следующий шаг, думаю, будет в области ?умной? аналитики расхода топлива на обогрев и предиктивного обслуживания — тут пока всё еще довольно просто. Но это уже тема для другого разговора.